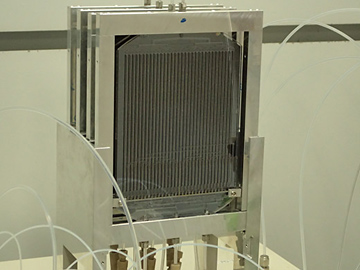

シリコンにより除熱を強化したリアクターの4並列運転(提供:(国)産業技術総合研究所)

(国)産業技術総合研究所は8月25日、精密部品の製造加工メーカー(株)テクニスコと共同で、医薬品や高度精密化学品などのファインケミカル製造への応用が期待される安全、高効率のフローリアクターを開発したと発表した。リアクターを並列運転することで量産にも対応できることから、ファインケミカル分野でのフロー反応プロセスの利用を促せそうだという。

■ファインケミカル製造用などの応用も

フローリアクターはバッチ式プロセスに代わるフロー式の反応システム。多品種少量生産型の付加価値の高い化学品の製造に、近年フロー反応システム導入の動きが出ている。

今回の共同開発はそうした動きを受けたもので、産総研がこれまでに開発したフロー式のマイクロリアクターにテクニスコ社独自の微細加工技術を取り込み、MEMS(マイクロ電子機械システム)技術を適用することによって、大きさB6サイズ(12cm×18cm)のフローリアクターを開発した。

産総研独自のマイクロリアクターは、低温、常圧の温和な条件下で実用濃度の過酸化水素を高効率で製造でき、水素・酸素の爆発の恐れがないという特徴がある。ただ、1日40g程度の製造能力しかなかったため、今回、高度な微細加工技術を用いることによって、安全性や効率性を損なわずにリアクターを大型化し、さらに並列運転による能力増大を実現した。

リアクター当たりの製造量はこれまでの10倍以上に向上、4つの反応器の並列運転で10%過酸化水素1日2kg規模の製造を実証できたという。

今後は新技術によるフローリアクターの製造環境を整え、ファインケミカル製造のフロー反応プロセス化ニーズに応えたいとしている。

関連記事(こちら)