(独)産業技術総合研究所は3月10日、原料粉末を緻密(ちみつ)に焼き固めたファインセラミックスの壊れにくさを簡便、高精度に測定できる手法を開発したと発表した。高性能なファインセラミックス製品の特性を再現性よく正確に測ることができ、製品の信頼性向上に役立つという。新測定法の国際標準化を目指したいとしている。

■画像解析による自動計測も可能に

ファインセラミックスは、アルミナや炭化ケイ素、窒化ケイ素などの粉末を原料とした焼結体で、硬く、耐食性や耐摩耗性などに優れることからボールベアリングや切削工具、電子部品などへの応用が進んでいる。

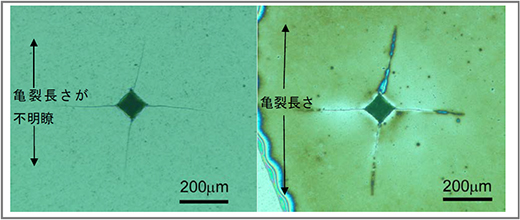

こうした製品の壊れにくさを評価する、いわゆる破壊靭性試験法として、日本ではダイヤモンド圧子の圧入で生成する亀裂を測定する「圧子圧入法」と呼ばれる方法が用いられている。しかし、この方法は、亀裂の長さの読み取りに誤差が生じやすく、再現性に難点があるため、改善が課題とされていた。

研究チームは今回、亀裂先端の視認性を高める工夫をすることによってこの問題を解決した。新手法は、圧子圧入後のセラミックス試験片表面に、透明塗料をある濃度範囲に希釈した可視化溶液を塗布するというもの。これにより亀裂先端の視認性は著しく改善され、亀裂長さの読み取り誤差が減少、高い再現性が確認されたという。

この測定法ではコンピューターを用いた画像解析による自動計測も可能となり、測定の省力化と信頼性の向上が期待できるとしている。

セラミックス表面の圧痕(くぼみ)の金属顕微鏡写真。左の 従来手法では不鮮明な亀裂先端が、右の今回の手法では亀裂長さを測定できるほど鮮明になっている(提供:産業技術総合研究所)