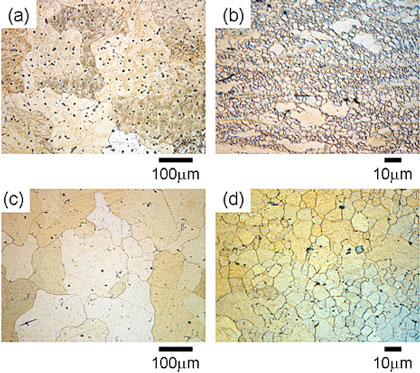

マグネネシウム合金連続鋳造材のミクロ組織。(a) はAZ31マグネシウム合金の結晶粒微細化処理前。(b) はAZ31マグネシウム合金の結晶粒微細化処理後。(c) はAZ61マグネシウム合金の結晶粒微細化処理前。(d) はAZ61マグネシウム合金の結晶粒微細化処理後(提供:物質・材料研究機構)

(独)産業技術総合研究所と冷間鍛造品などのメーカー、宮本工業(株)は5月15日、マグネシウム合金の低温鍛造技術を開発したと発表した。寸法精度の高いマグネシウム合金部材を生産性高く、低コストで作製することが期待できるという。

■素材の結晶粒を微細化して成形

マグネシウム合金は金属の中では最も軽い構造材料だが、固有の発火性があり耐食性、塑性加工性に欠け、材料コストや加工・製造コストが高いなどの問題を抱え、軽量のアルミニウム合金のようには普及していない。

また、これまで実用化されたマグネシウム合金部材はほとんど鋳造によっており、寸法精度、強度、生産性などに難点がある。このため、高品質の部材を高い生産性で製造できる鍛造技術の確立が求められている。

今回開発した技術は、鍛造素材の結晶粒を10μm(マイクロメートル、1μmは100万分の1m)に微細化し、サーボプレス(サーボモーター駆動のプレス)を用いて毎秒5~10mmの低速で鍛造するというもの。汎用メカニカルプレスによる鍛造温度は400℃程度だが、これを200℃以下に低くできる。

鍛造温度が200℃以下だとグラファイト系の固体潤滑剤に代わって鍛造後の除去が容易な水溶性潤滑剤を利用でき、精度の高い部材をより低コストでより生産性高く作ることができるという。

産総研と宮本工業は今後、カルシウムを添加した難燃性マグネシウム合金をはじめ、他のマグネシウム合金についても鍛造温度低温化の可能性を検証したいとしている。