(独)産業技術総合研究所は9月18日、毒物のシアン化合物を使わずにプラスチックの表面に密着性の良い金メッキを常温で短時間に形成する無電解金メッキ法を開発したと発表した。新技術は、産総研が独自に開発した白金微粒子をメッキ触媒として使って無電界メッキを行い、その後100~250ºCで約30分加熱して、メッキの密着性を高めるという方法。

無電解メッキは、プラスチックのような絶縁材料や複雑な形状の部品に金属の被膜を付ける手法として、電子部品、自動車部品、事務用品などに広く使われている。特に金メッキは、多くの優れた性質を持ち、信頼性も高い。

しかし、従来の無電解金メッキは、青酸カリに代表される毒性の強いシアン化合物を使うので、人間や環境に対する安全上の問題があり、さらにメッキの密着性向上のため面倒な前処理が必要だった。

無電解メッキは、メッキする基材の表面に触媒を固定化し、溶液中の金属イオンを化学的に還元して金属被膜を形成する。今回、研究者は触媒にポリマーで被覆した直径約3nm(ナノメートル、1nmは10億分の1m)の大きさ均一の白金粒子が水中で安定分散している白金コロイドを用いた。この液に基材を浸すと、白金ナノ粒子が基材表面に均一に固定化される。

次いで、この基材を低濃度の過酸化水素と塩化金酸を混ぜた混合水溶液に入れると、白金ナノ粒子の高い触媒作用で過酸化水素水が塩化金酸を還元、白金ナノ粒子上に金微粒子が析出し、数分で金メッキ被膜が形成される。

さらに、メッキ後に加熱(基材の特性で加熱温度は異なる)するとメッキの密着性が増し、日本工業規格(JIS)で定めたテープ剥離試験を行っても全く剥離しない金メッキ被膜になる。ポリエチレン、ポリプロプレン、ナイロン、ポリイミド、ポリカーボネイトなどに密着性に優れた金メッキができることを確認している。ポリエステルなどの繊維に適用すれば、美しい金糸も作れる。

産総研は、今後様々な分野の企業と連携して具体的な応用を探ることにしている。 詳しくはこちら |  |

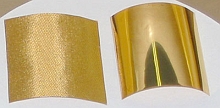

| 新開発の無電解金メッキ法で得た金メッキの例(提供:産業技術総合研究所) |

|