(独)産業技術総合研究所は3月13日、美濃窯業(株)と共同で、炭化ホウ素セラミックスの実用的な「常圧焼結法」を開発したと発表した。新技術は、従来法のような加圧も焼結促進の助剤も要らず、1回の焼結で多数の焼結体が製造でき、生産コストを3分の2以下に大幅低減することが期待できるという。

炭化ホウ素は、実用セラミックスの中では最も硬くて軽く、単位重量当たりの変形のしにくさを示す「比剛性」は実用材料で最高で、耐摩滅部材や変形しにくい軽量部材として有望視されている。しかし、炭化ホウ素は、実用セラミックスとして広く使われている炭化ケイ素と比べると、焼結が極めて難しい。

現在、炭化ホウ素セラミックスの工業的な焼結法としては、原料粉末を耐熱性の型に入れて高温で加圧している。しかし、これでは単純な形状の物を1度に1個しか作れず、大きさに制約があり、焼結後にダイヤモンド工具で所要の形状に加工するとコストが上がる。また、加圧無しの常温焼結は、多くの場合、焼結助剤の添加が必要で、助剤を多量に使うと、硬くて軽いという炭化ホウ素の利点が損なわれるのが難だった。

今回の開発で研究グループは、加圧や焼結助剤の添加無しでも、金属蒸気、特にアルミニウム蒸気の雰囲気中で焼結すると、炭化ホウ素の緻密化が大幅に向上することを発見。黒鉛ルツボ中に焼結助剤無添加の炭化ホウ素成形体とアルミニウムを接触しない位置に配置、常圧のアルゴン雰囲気の中、2,200ºC以下で焼結したところ、理論密度の95%を超える高密度炭化ホウ素セラミックス焼結体を得た。

出来た焼結体には、重さで1%未満のアルミニウムが含まれているが、炭化ホウ素セラミックスの性能には影響がなく、実用に十分耐える。また、成形体にシリコンやタングステンなどの他の焼結助剤を1%程度添加すると、さらに高密度化することも分った。

今後は、金属蒸気中で常圧焼結すると何故緻密化が大幅に向上するかの学術的解明を行うと共に、焼結条件のさらなる改善などを進める。

詳しくはこちら |  |

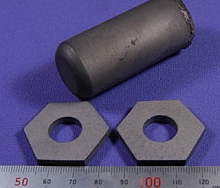

| 開発した「常圧焼結法」で得た炭化ホウ素セラミックス焼結体(提供:産業技術総合研究所) |

|