(独)産業技術総合研究所は9月9日、氷を利用してµm(マイクロメートル、1µmは100万分の1m)サイズの細孔(気孔)を持つ高気孔率のセラミックス多孔体を作る技術を開発したと発表した。

セラミックス多孔体は、原料のセラミックス粉体が緻密化しない温度で焼成する方法で一般に作られるが、気孔率は最大で50~60%程度。それよりさらに高気孔率にするには、樹脂ビーズや炭素などの造孔剤をセラミックス粉体に大量に混ぜ、造孔剤を酸化してとばし細孔を増やす方法があるが、造孔剤の除去で形成された細孔が孤立し、細孔同士の連通性が悪くなるなどの問題があった。

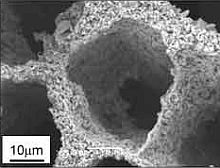

今回開発した製法は、ゲル化凍結法といい、微量のセラミックス粉末と大量の水分を含むゼリー状のゲルを凍結させて多孔体を得る方式。氷が細孔源となるため、ゲルに含まれる水分量を調整して気孔率をコントロールできるのが特徴。

開発したゲルは、大量の水分を保水でき、最大93%程度まで気孔率を増大できる。気孔の直径は、最小でµmサイズ。

凍結温度を変えることで、細孔径の調整も可能。棒状、円筒状、板状など製品に近い形状に成形でき、気孔率が90%以上の焼成体でも、切断、研磨などの機械加工が十分可能という。

大型の機械や特殊な装置を使わずに機械加工可能な強度を持つ高気孔率のセラミックス多孔体を安価に作れることから、フィルター、触媒担体、吸湿材、吸着材、燃料電池、衝撃吸収材、断熱材、生体材料など多様の細孔径や気孔率が要求される用途に幅広く使えると同研究所は見ている。 詳しくはこちら |  |

| 新製法で得た気孔率約90%の炭化ケイ素多孔体の拡大断面写真(提供:産業技術総合研究所) |

|