空気からパンを作る ~アンモニアの話~

(2018年8月01日)

1. はじめに

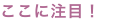

皆さん、「空気からパンを作る」を聞いたことがありますか?これは、「空気中の窒素から肥料を製造して、その肥料で小麦を栽培する」ことです。具体的には、空気の8割を占める窒素N2と、水H2Oや天然ガスに含まれる水素H2から、アンモニアNH3を合成します (図1) 。アンモニアは世界中でよく使われる肥料である硫酸アンモニウム(NH4)2SO4や尿素CO(NH2)2の原料になり、肥料はパンの原料である小麦など農作物の栽培に使われます。本稿では、この一連の流れの中で大変重要な役割を果たすアンモニア合成についてお話しします。

2. 空気からパンを作った男

産業革命以降の19世紀のヨーロッパでは人口が急増し、食糧生産に必要な肥料がとても不足していました。このような時代にハーバー(ドイツ、1868年~1934年)が空気中の窒素から肥料の原料となるアンモニアを合成する触媒を実験室で作りました。この功績により彼はその後「空気からパンを作った男」と呼ばれます。彼の技術を基にしてボッシュ(ドイツ、1874年~1940年)がアンモニアの大量製造(工業化)に成功しました。こうして完成したアンモニア製造方法は、二人の名前を取ってハーバー・ボッシュ法と呼ばれます。二人はその功績でノーベル化学賞をそれぞれ受賞しています。

3. ハーバー・ボッシュ法

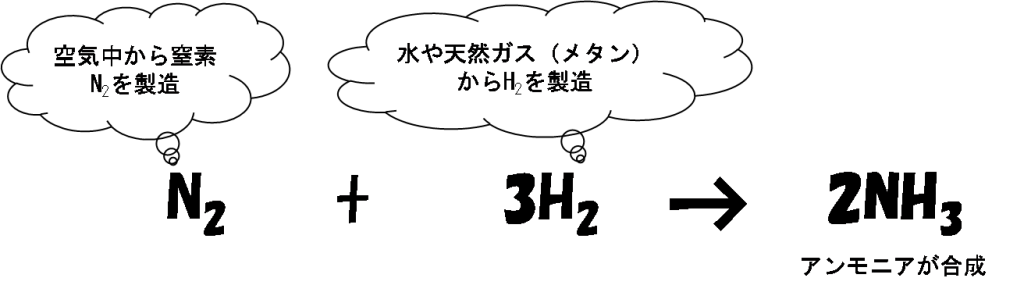

ハーバー・ボッシュ法では、鉄アルミナ系の触媒を用いて、圧力200~350気圧、温度500℃で窒素と水素を反応させてアンモニアを合成します。この高圧高温条件下での合成反応を実現することが重要なポイントです。ボッシュがこの高圧設備の開発を始めた頃は高々30気圧程度の設備しかありませんでした。そのため、開発した鋼鉄製設備が運転開始後数日で破裂して使えなくなることが何度もあり、1kgのアンモニアを生産するのに1kg以上の鉄鋼がスクラップになったと言われました。その後も開発を続けて高圧設備が作れるようになり、図2に示すアンモニア製造方法が確立でき、1911年にはついに日産100kgのアンモニア製造工場が運転を開始しました(この時ボッシュが確立したアンモニア合成に必要な高圧高温設備の設計技術や製造技術は20世紀後半の石油化学工業の基礎にもなりました)。その工場は1912年には日産1tに増強され、1913年には日産30tの工場も建設されました。こうして、肥料の世界需要に応えるべく急速にアンモニア製造量が増えていきました。また、この頃は世界でドイツだけがアンモニア合成技術を有していたので、ドイツはアンモニア生産を独占しました。

4. 最近のアンモニア合成技術の研究

現在もアンモニアは人類にとって大変重要であり、世界中の国々が製造、消費しています。全世界の年間生産量(2010年)は1.6億t、そのうち8割が肥料用であると言われています。大規模工業化が進み、安く大量に供給されるようになり、現在の国際市況では1kg当たり30~40円程度となっています。

アンモニア合成方法自体も改善が続けられ、開発当時のハーバー・ボッシュ法に比べて、エネルギー消費効率は3倍にまで向上しています。特に図2の第②工程部分では、今でも新しいアンモニア合成技術が開発される度に「従来の高圧高温のハーバー・ボッシュ法よりも低圧低温の最新技術が開発された」と紹介されます。現在の世界の主な工業生産方法は4つほどありますが、いずれもハーバー・ボッシュ法を下敷きにしており、鉄系や、白金系のルテニウムを用いた触媒などが使われ、圧力80~220気圧、温度220~510℃です。これらに対して最新の技術開発状況は圧力1~9気圧、温度320~350℃くらいです。工業的には350℃を超えると設備に高級な金属材料が必要になることから、それ以下であれば「低温」と言われます。

ちなみに高圧の場合は、設備は高級材料を使いますが、圧力が高いほど気体の容積が縮み設備が小さくできるので、結果的に全体の費用を低く抑えることができます。そのため高圧なりの利点もあるのです。

もう一つ大事なことがあります。反応率です。簡単に言うと100の原料を入れて、20の製品が出来れば、反応率20%となります。反応率は、昔のハーバー・ボッシュ法では15%、現在の工業的なアンモニア合成法では20%です。最新研究の低圧低温のアンモニア合成法では高々4%ですので、現状の20%に向かって研究の余地が大きいと言えます。

なお、最新の研究開発では、第②工程だけを実験室で開発していますが、全工程を通しての性能(反応率、エネルギー消費効率)やコストは現在の技術から見ると更なる改善が必要です。第①工程は、圧力は20気圧程度ですが、非常に高温(750~900℃)が必要なので、この工程部分の研究開発の進展も待たれます。

以上簡単ですがアンモニア合成方法についてご紹介しました。皆さんがアンモニア合成開発の歴史を知り、自分も化学品の研究開発に挑戦してみたいと思っていただければ、嬉しく思います。

■参考資料

・JST CRDS研究開発の俯瞰報告書「エネルギー分野(2017年) 3.25触媒」

https://www.jst.go.jp/crds/pdf/2016/FR/CRDS-FY2016-FR-02.pdf

・JST CRDS戦略プロポーザル「持続的窒素循環に向けた統合的研究推進」

https://www.jst.go.jp/crds/pdf/2012/SP/CRDS-FY2012-SP-01.pdf

・江崎正直、アンモニア合成

https://www.chart.co.jp/subject/rika/scnet/27/Sc27-2.pdf(2018年7月17日アクセス)

・牧野功、肥料製造技術の系統化、国立科学博物館技術の系統化調査報告、82巻3月2008 P211-271

科学技術振興機構(JST)研究開発戦略センター(CRDS)

環境・エネルギーユニット

松田 一夫

松田一夫(まつだかずお)

1977年京都大学工学部石油化学科卒。同年、プラント建設の千代田化工建設(株)に入社。国内外の大規模工場の省エネ事業に従事。2015年より科学技術振興機構研究開発戦略センター環境・エネルギーユニットにて研究開発動向の俯瞰調査などに従事。工学博士(東京大学)。