|

(独)産業技術総合研究所は9月6日、強度が強く粘り強いという優れた機械特性に加え、高い熱伝導率を併せ持った窒化ケイ素セラミックスを電気化学工業(株)、日本ファインセラミックス(株)と共同で開発したと発表した。電力を制御するパワーモジュール用回路基板への利用が期待できるという。

窒化ケイ素セラミックスは、窒化ケイ素粉末を緻密に焼き固めた焼結体で、強度、破壊靱性が大きく、耐熱衝撃性や耐食性などにも優れる代表的なセラミックス。構造用部材などに用いられているが、近年、ハイブリッド車や電気自動車用パワーモジュール(電力を制御する半導体素子のパワーデバイスに駆動回路などを組み込んだもの)などの出力密度向上に伴い、優れた機械特性を持つ窒化ケイ素セラミックスを回路基板に応用しようという機運が高まっている。

しかし、窒化ケイ素は、現用の基板材料である窒化アルミニウムに比べ、強度、破壊靭性などの機械特性は優れるものの、熱伝導率が低く、放熱性に劣るという欠点があった。

共同研究チームは、窒化ケイ素の熱伝導率が上がらない原因は原料の窒化ケイ素粉末に含まれている酸素にあることを見出し、シリコン(ケイ素)粉末の窒素化からスタートする「反応焼結・ポスト焼結」という手法を用いて熱伝導率の向上を達成した。

窒化ケイ素セラミックスのような絶縁体セラミックスの中では、熱は結晶格子の振動(フォノン)によって伝わり、結晶中に格子欠陥があるとフォノンが散乱されて熱伝導率が低下する。これまでの製法は、高純度な窒化ケイ素粉末を原料とし、焼結助剤を加えて高温で焼結しているが、窒化ケイ素粉末表面の酸化により約1%の酸素を不純物として含んでおり、その不純物酸素が焼結の過程で結晶内部に混入、フォノンの散乱要因になっていた。

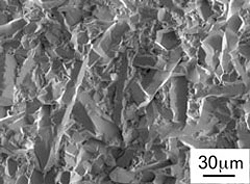

新製法は、不純物酸素の少ないシリコン粉末を原料とし、シリコン粉末で作った成形体を約1400℃で窒化、続いて高温、高圧の窒素中で焼結し緻密化を行うというもの。一連の工程で空気に触れることがないので酸素の混入が少なく、また不純物酸素以外に熱伝導を阻害する粒界相の量を最小化するプロセスを採用することで、強度、破壊靱性が窒化アルミニウムより優れ、熱伝導率はほぼ同等の窒化ケイ素セラミックスの作製に成功した。

今後パワーモジュール回路基板の製造プロセスを確立し、実用化を目指すという。

詳しくはこちら

|

|

| 高熱伝導率窒化ケイ素の破断面の電子顕微鏡写真(提供:産業技術総合研究所) |

|